工業CT的工作原理

作者:安賽斯(中國)有限公司

随著(zhe)制造業的迅速發展,對産品質量檢驗的要求越來越高,需要對越來越多的關鍵、複雜部件甚至産品内部缺陷進行嚴格探傷和内部結構尺寸測量。傳統的檢測方法如超聲波檢測、射線照相檢測等測量方法已不能(néng)滿足要求。于是,許多先進的無損檢測技術被(bèi)開發應用于檢測領域。工業CT技術便是其中的一種。

工業CT(ICT)就(jiù)是計算機層析照相或稱計算機斷層掃描成(chéng)像。雖然層析成(chéng)像有關理論的有關數學理論早在1971年由J.Radon提出,但隻是在計算機出現後并與放射學科結合後才成(chéng)爲一門新的成(chéng)像技術。在工業方面(miàn)特别是無損檢測(NDT)與無損評價(NDE)領域更加顯示出其*之處。因此,無損檢測界把工業CT稱爲zuijia檢測手段。

進入80年代以來,上主要工業化國家已經把射線的ICT用于航空、航天、軍事(shì)、冶金、機械、石油、電力、地質、考古等部門的NDT和NDE,檢測對象有Daodan、火箭發動機、軍用密封組件、核廢料、石油岩心、計算機芯片、精密鑄件與鍛件、汽車輪胎、陶瓷及高分子複合材料、海關dupin、考古化石等。我國90年代也已逐步把ICT技術用于工業無損檢測領域。(來源:安賽斯(中國)有限公司)

電子計算機體層攝影(Computed tomography,簡稱CT)是近十年來發展迅速的電子計算機和X線相結合的一項新穎的診斷新技術。其原理是基于從多個投影數據應用計算機重建圖像的一種方法,現代斷層成(chéng)像過程中僅僅采集通過特定剖面(miàn)(被(bèi)檢測對象的薄層,或稱爲切片)的投影數據,用來重建該剖面(miàn)的圖像,因此也就(jiù)從根本上消除了傳統斷層成(chéng)像的“焦平面(miàn)”以外其他結構對感興趣剖面(miàn)的幹擾,“焦平面(miàn)”内結構的對比度得到了明顯的增強;同時斷層圖像中圖像強度(灰度)數值能(néng)真正與被(bèi)檢對象材料的輻射密度産生對應的關系,發現被(bèi)檢對象内部輻射密度的微小變化。

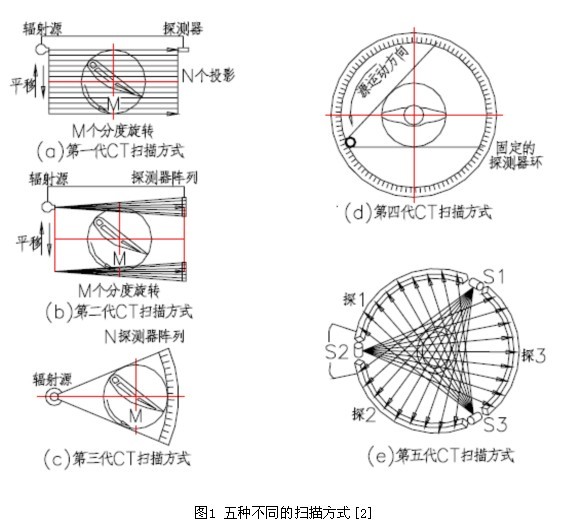

工業CT機一般由射線源、機械掃描系統、探測器系統、計算機系統和屏蔽設施等部分組成(chéng)。其結構工作原理如圖1所示。 射線源提供CT掃描成(chéng)像的能(néng)量線束用以穿透試件,根據射線在試件内的衰減情況實現以各點的衰減系數表征的CT圖象重建。與射線源緊密相關的前直準器用以將(jiāng)射線源發出的錐形射線束處理成(chéng)扇形射束。後直準器用以屏蔽散射信号,改進接受數據質量。射線源常用X 射線機和直線加速器,統稱電子輻射發生器。(來源:安賽斯(中國)有限公司)

電子回旋加速器從原則上說可以作CT 的射線源,但是因爲強度低,幾乎沒有得到實際的應用。X 射線機的峰值射線能(néng)量和強度都(dōu)是可調的,實際應用的峰值射線能(néng)量範圍從幾KeV 到450KeV;直線加速器的峰值射線能(néng)量一般不可調,實際應用的峰值射線能(néng)量範圍從1 ~16MeV,更高的能(néng)量雖可以達到,主要僅用于實驗。電子輻射發生器的共同優點是切斷電源以後就(jiù)不再産生射線,這種内在的安全性對于工業現場使用是非常有益的。電子輻射發生器的焦點尺寸爲幾微米到幾毫米。在高能(néng)電子束轉換爲X 射線的過程中,僅有小部分能(néng)量轉換爲X 射線,大部分能(néng)量都(dōu)轉換成(chéng)了熱,焦點尺寸越小,陽極靶上局部功率密度越大,局部溫度也越高。實際應用的功率是以陽極靶可以長期工作所能(néng)耐受的功率密度确定的。因此,小焦點乃至微焦點的的射線源的使用功率或大電壓都(dōu)要比大焦點的射線源低。電子輻射發生器的共同缺點是X 射線能(néng)譜的多色性,這種連續能(néng)譜的X 射線會引起(qǐ)衰減過程中的能(néng)譜硬化,導緻各種與硬化相關的僞像。(來源:安賽斯(中國)有限公司)

機械掃描系統實現CT掃描時試件的旋轉或平移,以及射線源——試件——探測器空間位置的調整,它包括機械實現部分及電器控制系統。 探測器系統用來測量穿過試件的射線信号,經放大和模數轉換後送進計算機進行圖象重建。ICT機一般使用數百個到上千個探測器,排列成(chéng)線狀。探測器數量越多,每次采樣的點數也就(jiù)越多,有利于縮短掃描時間、提高圖象分辨率。 計算機系統用于掃描過程控制、參數調整,完成(chéng)圖象重建、顯示及處理等。 屏蔽設施用于射線安全防護,一般小型設備自帶屏蔽設施,大型設備則需在現場安裝屏蔽設施。

(來源:安賽斯(中國)有限公司)

官方微信

公司官網