工業計算機斷層掃描技術(CT技術)綜述

作者:安賽斯(中國)有限公司

摘要:随著(zhe)制造業的迅速發展,對産品質量檢驗的要求越來越高,需要對越來越多的關鍵、複雜零部件甚至産品内部缺陷進行嚴格探傷和内部結構尺寸測量,作爲先進無損檢測方法的工業CT技術也随著(zhe)被(bèi)開發并應用于這些領域。本文主要介紹了工業CT技術。

關鍵詞:X射線 工業CT 無損檢測 計算機,安賽斯(中國)有限公司

1.引 言

在1985年倫琴發現X射線以前想要在不打開盒子的情況下看清盒子裏放的東西,幾乎是不可能(néng)的,除非盒子是用透明材料做成(chéng)的。如今在車站或機場,不打開旅客行李進行安全檢查已是司空見慣了。

X射線問世後,很快便應用到醫學領域.開始有了倫琴攝影. 不用手術就(jiù)能(néng)初步觀察到人體内部組織[1]。經過一個多世紀的努力, 在利用方法上發生了翻天覆地的變化,呈現出多樣化。随著(zhe)制造業的迅速發展,對産品質量檢驗的要求越來越高,需要對越來越多的關鍵、複雜零部件甚至産品内部缺陷進行嚴格探傷和内部結構尺寸測量。傳統的無損檢測方法如超聲波檢測、射線照相檢測等測量方法已不能(néng)滿足要求。于是,ICT(Industrial Computed Tomography--簡稱工業CT)這種先進的無損檢測技術也被(bèi)開發應用于這些領域[2]。

工業CT(ICT)就(jiù)是計算機層析照相或稱工業計算機斷層掃描成(chéng)象。雖然層析成(chéng)象有關理論的有關數學理論早在1917年由J.Radon提出,但隻是在計算機出現後并與放射學科結合後才成(chéng)爲一門新的成(chéng)象技術。在工業方面(miàn)特别是在無損檢測(NDT)與無損評價(NDE)領域更加顯示出其*之處。因此,無損檢測界把工業CT稱爲zuijia的無損檢測手段。進入80年代以來,上主要的工業化國家已把X射線或γ射線的ICT用于航天、航空、軍事(shì)、冶金、機械、石油、電力、地質、考古等部門的NDT和NDE,檢測對象有Daodan、火箭發動機、軍用密封組件、核廢料、石油岩芯、計算機芯片、精密鑄件與鍛件、汽車輪胎、陶瓷及複合材料、海關dupin、考古化石等。我國90年代也已逐步把ICT技術用于工業無損檢測領域[2]。進入21世紀ICT更是得到了進一步發展已成(chéng)爲一種重要的先進無損傷檢測技術。

2.工業CT的發展

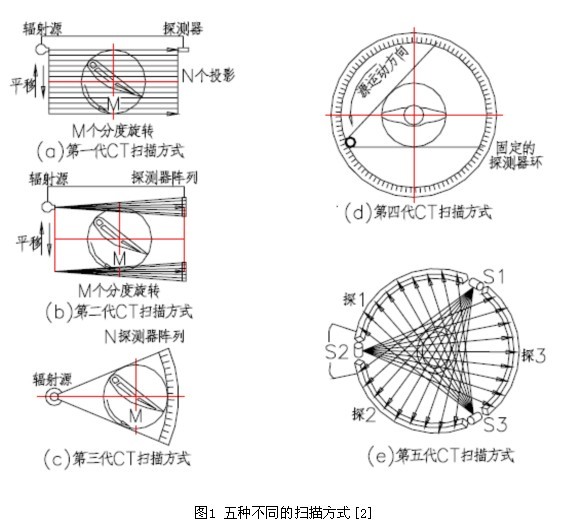

按掃描獲取數據方式的不同,CT技術已發展經曆了五個階段,如圖1所示。

圖1 五種不同的掃描方式[2]

代CT(見圖1a),使用單源(一條射線)單探測器系統,系統相對于被(bèi)檢物作平行步進式移動掃描以獲得N個投影值(I),被(bèi)檢物則按M個分度作旋轉運動。這種掃描方式被(bèi)檢物僅需轉動180度即可。代CT機結構簡單、成(chéng)本低、圖象清晰,但檢測效率低,在工業CT中則很少采用。

第二代CT(見圖1b),是在代CT基礎上發展起(qǐ)來的。使用單源小角度扇形射線束多探頭。射線扇形束角小、探測器數目少,因此扇束不能(néng)全包容被(bèi)檢物斷層,其掃描運動除被(bèi)檢物需作M個分度旋轉外,射線扇束與探測器陣列架一道(dào)相對于被(bèi)檢物還需作平移運動,直至全部覆蓋被(bèi)檢物,求得所需的成(chéng)象數據爲止。

第三代CT(見圖1c),它是單射線源,具有大扇角、寬扇束、全包容被(bèi)檢斷面(miàn)的掃描方式。對應寬扇束有N個探測器,保證一次分度取得N個投影計數和I值,被(bèi)檢物僅作M個分度旋轉運動。因此,第三代CT運動單一、好(hǎo)控制、效率高,理論上被(bèi)檢物隻需旋轉一周即可檢測一個斷面(miàn)。

第四代CT(見圖1d),也是一種大扇角全包容,隻有旋轉運動的掃描方式,但它有相當多的探測器形成(chéng)固定圓環,僅由輻射源轉動實現掃描。其特點是掃描速度快、成(chéng)本高。

第五代CT(見圖1e),是一種多源多探測器,用于實時檢測與生産控制系統,圖中是一種鋼管生産在線檢測與控制壁厚的CT系統。源與探測器按120度分布,工件與源到探測器間不作相對轉動,僅有管子沿軸向(xiàng)的快速分層運動。

上述五種CT掃描方式,在ICT機中用得普遍的是第二代與第三代掃描,其中尤以第三代掃描方式用得多。這是因爲它運動單一,易于控制,适合于被(bèi)檢物回轉直徑不太大的中小型産品的檢測,且具有成(chéng)本低,檢測效率高等優點。

3.工業CT的基本原理

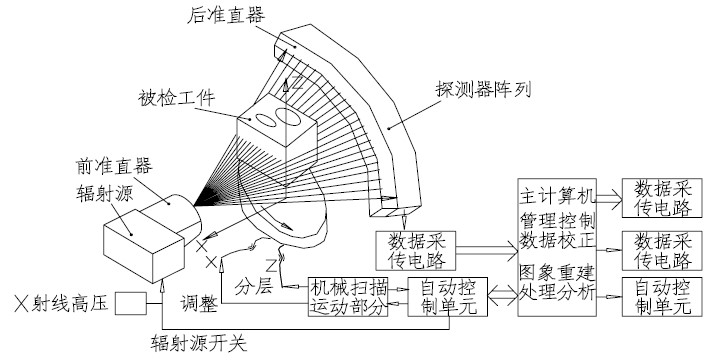

工業CT機一般由射線源、機械掃描系統、探測器系統、計算機系統和屏蔽設施等部分組成(chéng)。其結構工作原理如圖2所示。

圖2 ICT 結構工作原理簡圖[2]

射線源提供CT掃描成(chéng)象的能(néng)量線束用以穿透試件,根據射線在試件内的衰減情況實現以各點的衰減系數表征的CT圖象重建。與射線源緊密相關的前直準器用以將(jiāng)射線源發出的錐形射線束處理成(chéng)扇形射束。後準直器用以屏蔽散射信号,改進接受數據質量。機械掃描系統實現CT掃描時試件的旋轉或平移,以及射線源——試件——探測器空間位置的調整,它包括機械實現系統及電器控制系統。探測器系統用來測量穿過試件的射線信号,經放大和模數轉換後送入計算機進行圖象重建。ICT機一般使用數百到上千個探測器,排列成(chéng)線狀。探測器數量越多,每次采樣的點數也就(jiù)越多,有利于縮短掃描時間、提高圖象分辨率。計算機系統用于掃描過程控制、參數調整,完成(chéng)圖象重建、顯示及處理等。屏蔽設施用于射線安全防護,一般小型設備自帶屏蔽設施,大型設備則需在現場安裝屏蔽設施。

4.工業CT的組成(chéng)及其各自特點

4.1 工業CT的組成(chéng)

一個工業CT系統至少應當包括射線源,輻射探測器,樣品掃描系統,計算機系統(硬件和軟件)等。

4.2 射線源的種類

射線源常用X射線機和直線加速器,統稱電子輻射發生器。X射線機的峰值射線能(néng)量和強度都(dōu)是可調的,實際應用的峰值射線能(néng)量範圍從幾KeV到450KeV;直線加速器的峰值射線能(néng)量一般不可調,實際應用的峰值射線能(néng)量範圍從1~16MeV[3],更高的能(néng)量雖可以達到,主要僅用于實驗。電子輻射發生器的共同優點是切斷電源以後就(jiù)不再産生射線,這種内在的安全性對于工業現場使用是非常有益的。電子輻射發生器的焦點尺寸爲幾微米到幾毫米。在高能(néng)電子束轉換爲X射線的過程中,僅有小部分能(néng)量轉換爲X射線,大部分能(néng)量都(dōu)轉換成(chéng)了熱,焦點尺寸越小,陽極靶上局部功率密度越大,局部溫度也越高。實際應用的功率是以陽極靶可以長期工作所能(néng)耐受的功率密度确定的。因此,小焦點乃至微焦點的的射線源的使用功率或大電壓都(dōu)要比大焦點的射線源低。電子輻射發生器的共同缺點是X射線能(néng)譜的多色性,這種連續能(néng)譜的X 射線會引起(qǐ)衰減過程中的能(néng)譜硬化,導緻各種與硬化相關的僞像。

同位素輻射源的Youdian是它的能(néng)譜簡單,同時有消耗電能(néng)很少,設備體積小且相對簡單,而且輸出穩定的特點。但是其缺點是輻射源的強度低,爲了提高源的強度必須加大源的體積,導緻“焦點”尺寸增大。在工業CT中較少實際應用。

同步輻射本來是連續能(néng)譜,經過單色器選擇可以得到定向(xiàng)的幾乎單能(néng)的高強度X射線,因此可以做成(chéng)高空間分辨率的CT系統。但是由于射線能(néng)量爲20KeV到30KeV,實際隻能(néng)用于檢測1mm左右的小樣品,用于一些特殊的場合。

4.3 輻射探測器

4.3.1 分立探測器

工業CT所用的探測器有兩個主要的類型—分立探測器和面(miàn)探測器。而分立探測器常用的X射線探測器有氣體和閃爍兩大類。

氣體探測器具有天然的準直特性,限制了散射線的影響;幾乎沒有竄擾;且器件一緻性好(hǎo)。缺點是探測效率不易提高,高能(néng)應用有一定限制;其次探測單元間隔爲數毫米,對于有些應用顯得太大。

應用更爲廣泛的還是閃爍探測器。閃爍探測器的光電轉換部分可以選用光電倍增管或光電二極管。前者有*的信号噪聲比,但是因爲器件尺寸大,難以達到很高的集成(chéng)度,造價也高。工業CT中應用廣泛的是閃爍體—光電二極管組合。

應用閃爍體的分立探測器的主要優點是:閃爍體在射線方向(xiàng)上的深度可以不受限制,從而使射入的大部分X光子被(bèi)俘獲,提高探測效率。尤其在高能(néng)條件下,可以縮短獲取時間;因爲閃爍體是獨立的,所以幾乎沒有光學的竄擾;同時閃爍體之間還有鎢或其他重金屬隔片,降低了X射線的竄擾[3]。分立探測器的讀出速度很快,在微秒量級。同時可以用加速器輸出脈沖來選通數據采集,大限度減小信号上疊加的噪聲。分立探測器對于輻射損傷也是不敏感的。

分立探測器的主要缺點是像素尺寸不可能(néng)做得太小,其相鄰間隔(節距)一般大于0.1mm;另外價格也要貴一些。(資料來源:安賽斯(中國)有限公司,更多信息,請登陸安賽斯網站獲取。)

4.3.2 面(miàn)探測器

面(miàn)探測器主要有三種類型:高分辨半導體芯片、平闆探測器和圖像增強器。半導體芯片又分爲CCD和CMOS。CCD對X射線不敏感,表面(miàn)還要覆蓋一層閃爍體將(jiāng)X射線轉換成(chéng)CCD敏感的可見光。

半導體芯片具有小的像素尺寸和大的探測單元數,像素尺寸可小到10微米左右,探測單元數量取決于矽單晶的大尺寸,一般直徑在50mm以上。因爲探測單元很小,信号幅度也很小,爲了增大測量信号可以將(jiāng)若幹探測單元合并。爲了擴大有效探測器面(miàn)積可以用透鏡或光纖將(jiāng)它們光學耦合到大面(miàn)積的閃爍體上。用光纖耦合的方法理論上可以把探測器的有效面(miàn)積在一個方向(xiàng)上延長到任意需要的長度。使用光學耦合的技術還可以使這些半導體器件遠離X射線束的直接輻照,避免輻照損傷。

平闆探測器通常用表面(miàn)覆蓋數百微米的閃爍晶體(如CsI)的非晶态矽或非晶态硒做成(chéng)。像素尺寸127 或200μm,平闆尺寸大約45cm(18in)。讀出速度大約3~7.5幀/s[3]。優點是使用比較簡單,沒有圖像扭曲。圖像質量接近于膠片照相,基本上可以作爲圖像增強器的升級換代産品。主要缺點是表面(miàn)覆蓋的閃爍晶體不能(néng)太厚,對高能(néng)X 射線探測效率低;難以解決散射和竄擾問題,使動态範圍減小。在較高能(néng)量應用時,必須對電子電路進行射線屏蔽。一般說使用在150kV以下的低能(néng)效果較好(hǎo)。

圖像增強器是一種傳統的面(miàn)探測器,是一種真空器件。名義上的像素尺寸<100μm,直徑152~457mm(6~18in)。讀出速度可達15~30 幀/s[3],是讀出速度快的面(miàn)探測器。由于圖像增強過程中的統計漲落産生的固有噪聲,圖像質量比較差,一般射線照相靈敏度僅7~8%,在應用計算機進行數據疊加的情況下,射線照相靈敏度可以提高到2%以上。另外的缺點就(jiù)是易碎和有圖像扭曲。面(miàn)探測器的基本優點是不言而喻的—它有著(zhe)比線探測器高得多的射線利用率。面(miàn)探測器也比較适合用于三維直接成(chéng)像。所有面(miàn)探測器由于結構上的原因都(dōu)有共同的缺點,即射線探測效率低;無法限制散射和竄擾;動态範圍小等。高能(néng)範圍應用效果較差。(資料來源:安賽斯(中國)有限公司,更多信息,請登陸安賽斯網站獲取。)

4.4 樣品掃描系統

樣品掃描系統形式上像一台沒有刀具的數控機床,從本質上說應當說是一個位置數據采集系統,從重要性來看,位置數據與射線探測器測得的射線強度數據并無什麽不同。僅僅將(jiāng)它看成(chéng)一個載物台是不夠全面(miàn)的,盡管設計掃描系統時首先需要考慮的是檢測樣品的外形尺寸和重量,要有足夠的機械強度和驅動力來保證以一定的機械精度和運動速度來完成(chéng)掃描運動。同樣還要考慮,選擇适合的掃描方式和幾何布置;确定對機械精度的要求并對各部分的精度要求進行平衡;根據掃描和調試的要求選擇合适的傳感器以及在計算機軟件中對掃描的位置參數作必要的插值或修正等等。

工業CT常用的掃描方式是平移—旋轉(TR)方式和隻旋轉(RO)方式兩種。隻旋轉掃描方式無疑具有更高的射線利用效率,可以得到更快的成(chéng)像速度;然而,平移—旋轉的掃描方式的僞像水平遠低于隻旋轉掃描方式;可以根據樣品大小方便地改變掃描參數(采樣數據密度和掃描範圍),特别是檢測大尺寸樣品時其優越性更加明顯;源—探測器距離可以較小,提高信号幅度;以及探測器通道(dào)少可以降低系統造價便于維護等[4]。

4.5 計算機系統

計算機軟件無疑是CT的核心技術,當數據采集完成(chéng)以後,CT圖像的質量已經基本确定,不良的計算機軟件隻能(néng)降低CT圖像的質量,而良好(hǎo)的計算機軟件能(néng)充分利用已有信息,得到盡可能(néng)好(hǎo)的結果。

5.工業CT的性能(néng)

在無損檢測中,如何選擇一台工業CT機滿足使用要求是十分重要的。現就(jiù)工業CT應具有的基本性能(néng)要求分述如下。

1)檢測範圍

主要說明該ICT機能(néng)檢測的對象,如:能(néng)透射試件材料的大厚度,試件大回轉直徑、大高度長度和大重量等。

2)輻射源的使用

若是X射線源:能(néng)量大小、工作電壓(kV)、工作電流(mA)、出束角度、焦點大小等。

若是高能(néng)直線加速器:能(néng)量大小(MeV)、出束角度、焦點尺寸。

3)ICT的掃描方式

有無數字投影成(chéng)象或實時成(chéng)象功能(néng)等。

4)掃描檢測時間

指掃取一個斷層花在掃描數據采集時間T掃,如按256X256掃描時間T256,512X512掃描時間T512。

5)圖象重建時間

指重建出如256X256、512X512和1024X1024圖象所需的時間(s)。

6)分辨能(néng)力

這對于ICT來講是關鍵性的性能(néng)指标,通常集中在空間(幾何分辨率)分辨率和密度分辨率兩個方面(miàn)。

a)空間分辨率

也稱爲幾何分辨率,是指從CT圖象中能(néng)夠辨别小物體的能(néng)力。

b)密度分辨率

密度分辨率又稱對比度分辨率,其表示方法通常以密度(通過灰度)變化的百分比(%)表示相互變化關系。

6.工業CT的應用

工業CT在無損檢測中有著(zhe)不可替代的優越性,越來越廣泛地被(bèi)應用于各個領域。缺陷檢測方面(miàn)成(chéng)功的範例是固體發動機的檢測,用工業CT可檢測推進劑的孔隙、雜質、裂紋以及推進劑、絕緣體、襯套和殼體之間的結合情況,每台發動機的具體檢測時間爲10h或更長。通過工業CT得到的三維空間信息同樣可以用于複雜結構件内部尺寸的測量及關鍵件裝配結構的分析,以驗證産品尺寸或裝配情況是否符合設計要求。工業CT突出的密度分辨能(néng)力對控制陶瓷燒結過程有重要應用價值,它可及時了解陶瓷燒結過程中不同階段的組分及密度變化,便于針對性地改變工藝。采用微焦點X射線工業CT可檢測小試件内十幾微米的缺陷,這對高彈性模量、對缺陷要求苛刻的陶瓷零件來說,是一種理想的無損檢測手段。工業CT掃描成(chéng)象充分再現了試件材料的組分特性,所以适合于符合材料内多種類型的缺陷檢測。美國波音公司在纖維增強複合材料、膠結結構、蜂窩結構件的工業CT檢測上進行了大量的工作,認爲工業CT可檢測纖維分布的均勻性、孔隙、疏松、膠結界面(miàn)的厚度及變化情況、圖層厚度及變化、材料固化時的流動特性、外來夾雜物等。但工業CT的使用目前還存在一定的局限性。工業CT設備本身造價遠高于其它無損檢測設備,檢測成(chéng)本高,檢測效率較低,例如一個600mm的試件,每毫米切一層,每層檢測時間1min,檢測完畢需10h,所以也多用于小體積、高價值的零件或一些零件關鍵部位的檢測。另外,工業CT性較強,随著(zhe)檢測對象的不同和技術要求的不同,系統結構和配置可能(néng)相差很大。此外,工業CT對細節特征的分辨能(néng)力與試件尺寸有關,試件大時分辨能(néng)力很低,試件小時分辨能(néng)力高。由此可見,爲使工業CT得到更廣泛地應用,還有大量的工作要做。(資料來源:安賽斯(中國)有限公司,更多信息,請登陸安賽斯網站獲取。)

7.結 論

随著(zhe)制造業的迅速發展,對産品的質量檢驗的要求越來越高,在無損檢測的方法中,雖然X射線實時成(chéng)像系統檢測速度快,但在檢測靈敏度和空間分辨率及對缺陷的定位等方面(miàn)都(dōu)存在著(zhe)明顯的不足。

工 業CT作爲一種先進的檢測工具,克服了X射線實時成(chéng)像系統的不足,它可以顯示被(bèi)測工件的斷面(miàn)圖象,并有著(zhe)較高的檢測靈敏度和空間分辨率,它可對缺陷進行定位和測量,動态範圍寬,在無損檢測中起(qǐ)著(zhe)很重要的作用。雖然它也存在著(zhe)一些不足,但它具備了别種檢測方法所沒有的特點,因此是不可替代的。

目前,工業CT被(bèi)廣泛地應用于各個領域,如鑄件、鍛件、焊接件、火箭發動機、石油鑽杆、複合材料、陶瓷及冶金産品的檢測等[5]。具體的應用如:軋鋼産品的質量檢查,航空航天關鍵零部件的檢測,材料的缺陷和密度變化,鋼筋混凝土的孔洞腐蝕和斷裂情況的檢驗等。工業CT除大量的應用于檢測以上多類缺陷之外,還可應用于幾何尺寸的測量。總之,工業CT有著(zhe)良好(hǎo)的應用前景。

緻謝:感謝安賽斯(中國)有限公司提供的工業CT設備及技術支持。

參考文獻

[1]呂靜賢.x射線成(chéng)像技術

[2]王學軍,張世翔,初學豐,黃亞宇. 工業CT技術及其應用淺談.

[3]張朝宗.工業CT技術參數對性能(néng)指标的影響.2007

[4]張朝宗,郭志平,張朋,王賢剛.工業CT技術和原理。2009

官方微信

公司官網